金属注射成型与压铸是金属加工过程中的主要决策。这两种技术都应用于世界各地的各个行业。金属注射成型是一个复杂的过程,有几个步骤,它适用于具有复杂几何形状的小尺寸零件。否则,压铸的制造步骤更少,对于体积大的简单零件来说是经济的。

金属注射成型(MIM)是一种金属加工工艺,它将粉末状金属颗粒与粘合剂材料结合,形成网状金属零件和部件。此外,与其他技术不同,MIM能够以较低的成本生产小而复杂的零件。它是唯一适用于厚度为0.1 mm的薄壁规格的技术。此外,其独特的注塑工艺可以将多个零件整合在一个单一的零件中。

一旦比较了金属注射成型和压铸工艺,我们就会注意到MIM工艺是密集和复杂的。此外,正常MIM过程包括:

1. 将细金属合金粉末与粘合剂材料混合以形成原料。通常,我们为常见的MIM情况购买原料。对于具有独特MIM零件特性的特定情况,我们还可以生产定制MIM原料。

2. 将原料注射到模具中,得到所需结构的成型零件。我们称这些模制零件为生坯。

3. 通过催化、溶剂或热脱胶的方法去除粘合剂材料。我们把脱胶后的部件称为脱脂坯。否则,就会有剩余的粘结剂材料留在脱脂坯的结构中。

4. 烧结脱脂坯,以创造净成形零件。这是金属注射成型的最关键步骤。它决定了MIM零件的最终属性。

应用后期操作,如加热或表面处理,以达到要求的性能。

金属注射成型具有很高的设计灵活性,这使得它成为各种行业中理想的制造技术。

MIM零件的显著优点是尺寸小、结构复杂。此外,MIM零件具有优异的高产量和高质量。因此,这使得MIM技术成为一种有效的金属加工方法。而其他方法很难或不可能制造。

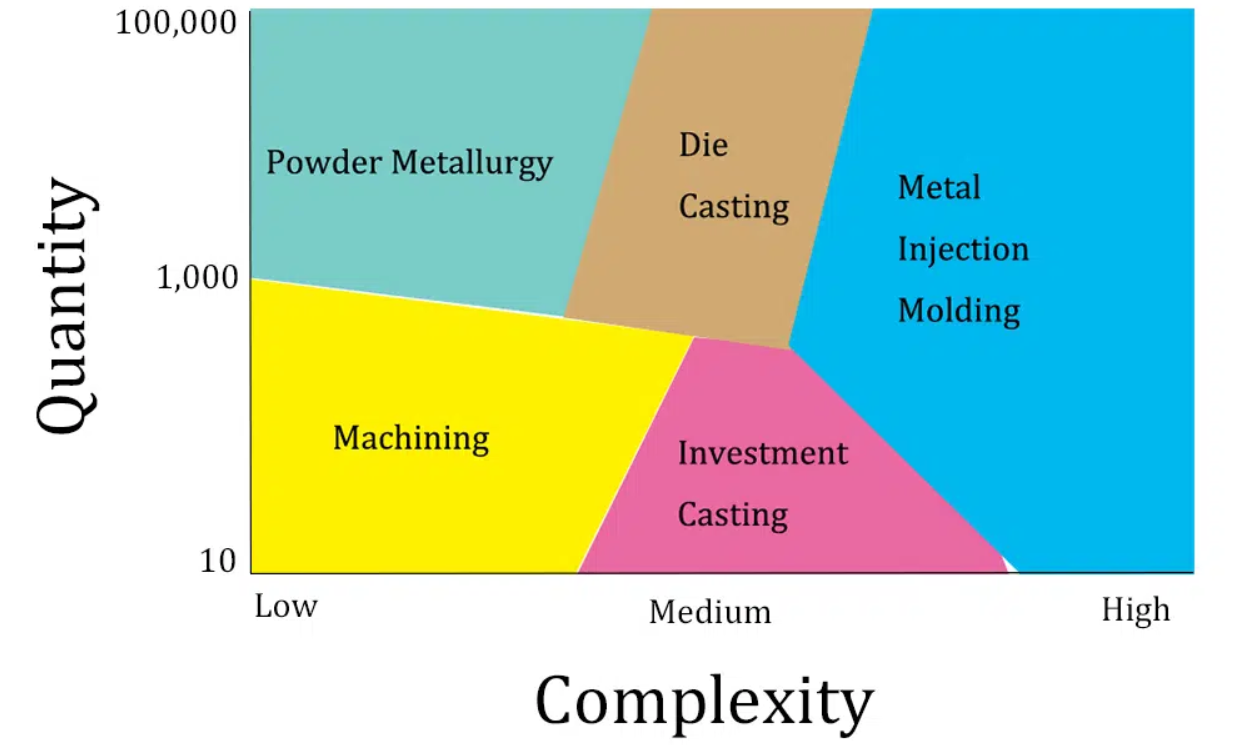

金属零件的应用决定了最终的制造方法,无论是金属注射成型还是压铸。金属注射成型因其独特的成本效益生产价值而在许多行业受到欢迎。

汽车:系统控制器、电气连接件。

医疗:手术器械、缝纫机、B超器械。

电子产品:智能穿戴、手表、耳机、手机、电缆和电线。

工业:微型齿轮、机械部件、胡椒喷雾部件、无人机部件。

压铸是一种用于有色金属零件生产的金属铸造技术. 金属材料被加热至熔融,然后在高压下注入模具,最后冷却并喷出。 最常见的铸造金属包括:铝,铜,铅和镁。 此外,根据铸造金属的类型,我们可以应用热室或冷室铸造机。

有四种不同的模具类型的最终铸件印象。

单腔:一个零件或部件生产。

多腔:相同零件或零件生产的数量。

单元模具:在一个铸造周期内生产不同的零件。

组合模具:生产几种装配件。

正常的压铸工艺包括:

1. 夹紧:清洁和夹紧模具,然后润滑以防止粘连。

2. 注射:将熔融金属注射到模具中,压力范围为140 MPa至215 MPa。注射时间取决于零件的复杂性和壁厚,多个图案或内部洞穴需要很长时间才能填充。

3. 冷却:熔融金属进入模具后开始冷却。然而,我们通常会注意到模腔填充后的冷却过程。零件的几何复杂性和壁厚决定了冷却时间长。

4. 弹出:金属零件冷却后,半模打开,然后弹出模制金属零件。弹射后,新的铸造过程开始。

此外,应通过手动或其他方法修整多余的金属和飞边。

根据最终应用、金属类型和零件尺寸,制造商有不同的压铸方法。三种主要方法是重力压铸、热室压铸和冷室压铸。

这种方法与它的名字相似,熔融金属从顶部区域倒入模具,并通过重力填充。由于金属通过重力注入型腔,其注入速度比热室或冷室的加压压铸慢。因此,重力中的折叠湍流较少,铸件中的滞留空气也较少。然而,这种较慢的工艺不适合更长时间的生产。

否则,加压压铸应用于自动化快速生产。它可以生产金属分布均匀、壁薄的铸件。

冷室压铸适用于高熔点金属,例如铝、黄铜和铜。我们在外部熔炉中加热和熔化金属材料,然后将钢包放入机器室,最后在高压下注入模具。

热室压铸非常适合低熔点金属,如锡、锌、铅和镁合金。所有这些金属材料在与机器相连的熔炉中加热熔化,然后通过鹅颈管直接送入模具。

压铸具有多种材料选择和设计灵活性。因此,它也是不同行业中另一种流行的制造方法。

汽车:齿轮箱、变速器、固定器和发动机部件。

医疗:蠕动泵、医院设备控制、手术器械、分析机。

工业:静液压轴、钢衬嵌件、外侧齿轮箱。

金属注射成型工艺是生产具有复杂几何形状的高强度和高公差MIM零件的有效方法,它将金属粉末成形为零件形状并烧结成最终零件。MIM零件具有优异的物理特性,如高强度、耐磨性和耐腐蚀性,所有这些特性都是其他制造工艺难以实现的。

压铸工艺包括将液态金属注入模具或模具,这类似于MIM。此外,压铸在合适的环境和部件体积方面具有若干经济优势。这将为组件设计师节省大量成本,我们可以在下表中找到这两种技术的正常参数:

参数 | 金属注射成型(MIM) | 压铸 |

密度 | 98% | 100% |

机械强度 | 高 | 高 |

表面处理 | 高 | 中 |

小型化 | 高 | 低 |

几何复杂性 | 高 | 中 |

设计灵活性 | 高 | 中 |

薄壁能力 | 高 | 中 |

材料范围 | 高 | 中 |

产品性能 | 高 | 中 |

操作后的可行性 | 良好 | 良好 |

尺寸公差 | 高 | 中 |

金属注射成型和压铸的主要区别在于材料选择,金属注射成型使用钢或其他MIM合金,常见的合金包括:不锈钢、钛、镍、钨、铜和各种组合。然而,压铸经常使用有色金属作为铝合金、镁合金或锌合金。

很容易发现,MIM和压铸材料的主要区别在于金属熔点。通常情况下,MIM可以制造比压铸更高的金属材料。我们将常见的MIM材料总结为以下几点:

BRM 材料

材料 | 密度 | 拉伸强度 | 硬度 | 伸长率 | |

g/cm3 | Mpa | Rockwell | (%in 25.4 mm) | ||

不锈钢 | 316L | ≥7.85 | ≥450 | 100-150HV10 | ≥40% |

304 | ≥7.75 | ≥480 | 100-150HV10 | ≥40% | |

420 | ≥7.55 | ≥750 | 30-39HRC | ≥1% | |

440C | ≥7.5 | ≥700 | 30-39HRC | ≥1% | |

17-4ph(烧结) | ≥7.65 | ≥950 | 25-30HRC | ≥3% | |

17-4ph(热处理) | ≥7.7 | ≥1100 | 35-40HRC | ≥9% | |

P.A.N.A.C.E.A | ≥7.5 | ≥1090 | 270-300HV10 | ≥35% | |

低合金钢 | 4605 | ≥7.5 | ≥600 | 90HV10 | ≥5% |

Fe02Ni | ≥7.55 | ≥260 | 90HV10 | ≥3% | |

Fe04Ni | ≥7.6 | ≥630 | 90HV10 | ≥3% | |

Fe08Ni | ≥7.65 | ≥630 | 90HV10 | ≥3% | |

Fe03Si | ≥7.55 | ≥227 | 100-180HV10 | ≥24% | |

Fe50Ni | ≥7.85 | ≥468 | 110-180HV10 | <1% | |

Fe50Co | ≥7.5 | ≥300 | 80HRB | ≥20% | |

特殊材料 | 铜 | ≥8.5 | ≥180 | 35-45 HRB | ≥30% |

Ti-6AI-4V | ≥4.5 | ≥950 | 36 HRC | ≥35% | |

镍合金 | ≥8.6 | - | 63 HRC | - | |

ASTM F15 | ≥7.7 | ≥450 | 65 HRB | ≥25% | |

ASTM F75 | ≥8.3 | ≥992 | 25 HRC | ≥30% | |

ASTM F1537 | ≥8.3 | ≥1103 | 32 HRC | ≥27% | |

对于形状简单的大体积金属零件,压铸是一种快速而经济的方法。将锌、铝、铜和镁等熔化温度低的金属材料混合成铸锭。然后,铸锭将由压铸机和中央熔炉熔化。所有的铸模合金都通过泵加压注入模具。最后,最终成型金属的冷却和喷射是压铸的最后步骤。其循环时间取决于部件尺寸,范围为1至30秒。

MIM是一个致密而复杂的过程,金属合金被制成非常细的粉末,然后与热塑性粘合剂混合成原料。原料将被加热成液态并注入模具,冷却并作为生坯从模具中排出。然后使用催化剂去除大部分粘合剂。最后,烧结过程将细金属粉末烧结在一起,形成坚固的网状金属部件。

MIM和压铸都适用于大批量金属零件生产。然而,MIM仍然具有比压铸更高的公差,这保证了MIM可以生产高重复性的金属零件。金属注射成型注重质量和精度,而压铸具有可变的尺寸作为修剪,以去除多余的材料。

MIM更适合制造具有复杂几何形状的小型金属零件。从上表中,我们可以识别小于2mm的小特征,只能使用MIM技术进行处理。否则,压铸永远无法满足这一要求。

壁厚是复杂、特定和中空金属零件的最关键因素。 压铸对壁厚和孔隙率的控制很少或根本没有,因此无法应用于壁薄的产品。 然而,金属注射成型在这种情况下效果很好,因为有严格的制造参数要遵循。

压铸比MIM具有更大的制造尺寸。对于生产200克以下的金属零件,MIM比压铸具有更高的生产率。此外,在压铸中很难形成小于0.5mm的薄截面,但在MIM中很容易完成。

通过这些比较,我们会注意到,MIM是具有复杂几何形状的小型轻质金属零件的理想选择。最合适的零件尺寸小于100 mm,重量小于100克,生产数量超过10000。总之,MIM是该产品生产的最具成本效益的方式,即使与压铸、精密加工相比也是如此。

MIM技术将金属粉末与粘合剂混合,然后去除粘合剂,最后烧结成MIM零件。因此,其正常密度将达到95-99%,这低于压铸的100%。然而,这永远不会影响MIM零件的功能特性,另一方面,可以减少MIM零件数量重量。

压铸模具能够承受高压和高温,这将快速磨损模具。然而,模具也可以重复使用多达100万次,而金属注射成型在一个模具中只能达到150K-300K次。

金属注射成型需要专业人员计算准确的收缩率,因为其在脱脂和烧结过程中的收缩率高达30%。然而,压铸的收缩率仅为0.001/mm,这在金属加工过程中不是一个主要问题。此外,压铸中的各向同性收缩消除了进一步的挑战和模具成本。

由于MIM和压铸都将生产具有传统金属性能的金属零件。由于这两种不同方法中使用了不同的原材料,我们将发现MIM零件具有更优异的化学和物理性能:

MIM零件通常采用钢合金、镍合金或钛合金,这些材料比铝合金、镁合金或锌合金等压铸材料具有更高的机械性能。因此,MIM零件的强度显著高于压铸件,包括:表面硬度、磨损性能、疲劳强度、断裂韧性、耐腐蚀性。

由于MIM材料是具有优异表面硬度的普通金属,这将鼓励MIM零件比压铸件表现出更好的硬度。此外,作为表面渗碳的二次操作将广泛用于提高MIM零件的硬度。

MIM零件的表面粗糙度为1μm,高于10μm的压铸零件,这意味着MIM零件将具有更好的耐腐蚀性能。因为表面处理的二次操作将把它提升到一个新的水平。

MIM的原材料具有优异的抗蠕变性能,决定了MIM零件的高性能。然而,压铸材料如铝、锌和镁合金,本质上缺乏这些性能,这也会影响压铸件的性能。

无需二次操作的净形状金属零件生产。

金属合金种类繁多,最常见的有不锈钢、铜、镍。

烧结后机械强度高。

精密公差达到0.01 mm。

各种表面处理。

具有复杂几何形状的完全设计自由度。

灵活的生产调整。

对高温合金应用中的工具没有负面影响。

实际上没有材料浪费。

成本高于压铸。

较低的模具寿命(150K-300K次)。

精确计算烧结阶段收缩率高达30%。

初始设置成本高。

比MIM节省高达30%的成本。

广泛的应用和行业。

与MIM的150-300K相比,100万的模具寿命更长。

最终产品的复杂紧固件或插件。

全自动流程,节省人工成本。

常见的孔隙度挑战。

承受高压和高温的昂贵模具。

设置昂贵且复杂。

不适合小批量生产。

MIM是一种相当经济的小型复杂零件制造技术。因为它将精细的金属粉末用于进一步的金属零件生产,所以较大尺寸的零件不具有成本效益。最合适的零件重量在0.1至200克之间。此外,它的设计灵活性允许在不增加额外成本的情况下实现功能的复杂性,例如线程、小型化、标识文本或图形。最后,金属注射成型技术可以达到0.1mm的最薄壁厚。

金属注射成型对于大批量生产来说更为经济,一旦生产量超过10000,就可以节省成本。

压铸是生产量小的大型复杂零件的较好选择。无论是简单的还是复杂的零件,都有价格合理的金属选项,在压铸过程中浪费有限。因此,无论是大批量生产还是小批量生产,压铸都是负担得起的。

尽管压铸似乎比MIM更具成本效益,但要考虑材料、工艺和性能的各个方面。MIM具有其独特的特性,可以满足特殊金属零件的要求。其广泛的材料选择和相应的性能是吸引全球数百万客户的关键因素。

联系人:王工

手机:+86 19916725892

电话:0512-55128901

地址: 江苏省昆山市开发区沪巷路6号国际办:上海市杨浦区贵阳路398号